N° d’art. 687201

Résine d'injection EP rigide bi-componsante, F-I (P)/F-V (P)

Caractéristiques techniques

Lors de la livraison

Composant A

Composant B

Après réaction

Après réaction

Les valeurs mentionnées représentent des propriétés de produit typiques et ne constituent pas des spécifications produit contraignantes.

Domaine d’application

- Injection de fissures dans le béton selon la norme DIN EN 1504-5

- Classification : U(F1) W(2) (1) (8/30) (1)

- Condition d'humidité : DY

- Testé selon ZTV-ING (RISS), (liste BASt)

- Testé selon la norme DIN 18028

- Liaison forte et assemblage de composants

- Consolidation des structures en béton à pores ouverts

- Liaison de composants creux

Propriétés

- Résistant au gel-dégel

- Résistance élevée aux produits chimiques

- Total solid (conformément à la méthode de test de la chimie du bâtiment allemande)

- Comportement au feu B2 selon la norme DIN 4102-4

- Viscosité basse

-

Préparation du travail

-

Exigences du support

Les flancs des fissures doivent être stables, solides, exempts de pièces détachées, de croûtes, de graisses et d'autres substances qui peuvent influencer le fonctionnement du produit de manière négative.

-

Préparations

Le cas échéant, boucher les fissures.

Utiliser des buses (Packer) adéquates.

-

-

Préparation

-

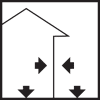

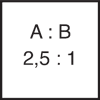

Conteneur combiné

Ajouter complètement le durcisseur (comp. B) à la masse de base (comp. A)

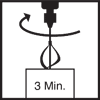

Mélanger avec un mélangeur électrique lent adapté (env. 300 - 400 tours / minute).

Respecter une durée minimale de mélange de 3 minutes.

Une formation de stries témoigne d'un mélange insuffisant.

Transvaser dans un autre récipient puis mélanger de nouveau soigneusement.

-

Traitement

-

Conditions de traitement

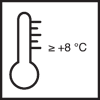

Température du matériel, de l'air et du support: au moins 8°C

-

Injecter le matériel d'injection en utilisant la technique d'injection adéquate, c'est-à-dire de bas en haut.

Eliminer la buse (Packer), le cas échéant fermer le trou de forage.

-

Indications de traitement

-

Analyser la condition du bâtiment avant l'injection.

Adapter la pression d'injection à l'élément de construction.

Effectuer l'injection ultérieure dans le temps de traitement.

Des températures plus élevées réduisent ces durées, des températures plus basses les prolongent.

Forte augmentation de la viscosité par basse température.

-

-

Appareils de travail / nettoyage

-

Matériel d'injection, pompe à main, matériel de mélange approprié, marteau à percussion

-

Consulter le catalogue d'outillage Remmers pour des informations plus détaillées.

Aussitôt après utilisation, nettoyer les outils et les éventuelles taches fraîches avec le Diluant V 101.

Lors du nettoyage, respecter les réglementations relatives à l'élimination et les mesures de sécurité.

-

-

Stockage / durée de conservation

-

Minimum 12 mois au frais, au sec et à l'abri du gel, en emballages d'origine non ouverts.

-

Consommation

-

- À déterminer en fonction de l'objet, en fonction de la largeur des fissures et de l'épaisseur des composants.

- Environ 1,1 kg/l de cavité

- Environ 0,4-0,7 kg/mc

-

-

Indications générales

-

Sauf indication contraire, les valeurs et consommations indiquées ont été déterminées en conditions de laboratoire (+20°C). Lors de la mise en œuvre sur le chantier, elles peuvent varier sensiblement.

Le besoin réel en matériau dépend de la dimension de la cavité, observez les résultats de l'analyse structurelle.

Tenir compte de la consommation supplémentaire selon le type de mise en œuvre.Vider complètement la machine d'injection après le travail et il faut la nettoyer soigneusement.

Prendre en considération les fiches techniques en vigueur.

-

-

Indication concernant l’élimination

-

Les résidus de produits plus importants doivent être éliminés dans leur emballage d'origine conformément à la réglementation en vigueur. Les emballages entièrement vides doivent être recyclés. Ne pas jeter avec les ordures ménagères. Ne pas jeter à l'égout. Ne pas déverser dans les égouts.

-

-

Sécurité / réglementation

-

Pour détails concernant la sécurité lors du transport, le stockage et la manipulation, ainsi que l’élimination et l’écologie, voir la Fiche de données de Sécurité en vigueur.

-